АСУ ТП цеха приёмки молока

Описание

1.Назначение и область применения АСУ ТП.

Автоматизированная система управления технологическим процессом приёмки молока (далее по тексту «система управления») предназначена для автоматического контроля и управления технологическим процессом приёмки молока.

2.Принципы построения и состав система управления.

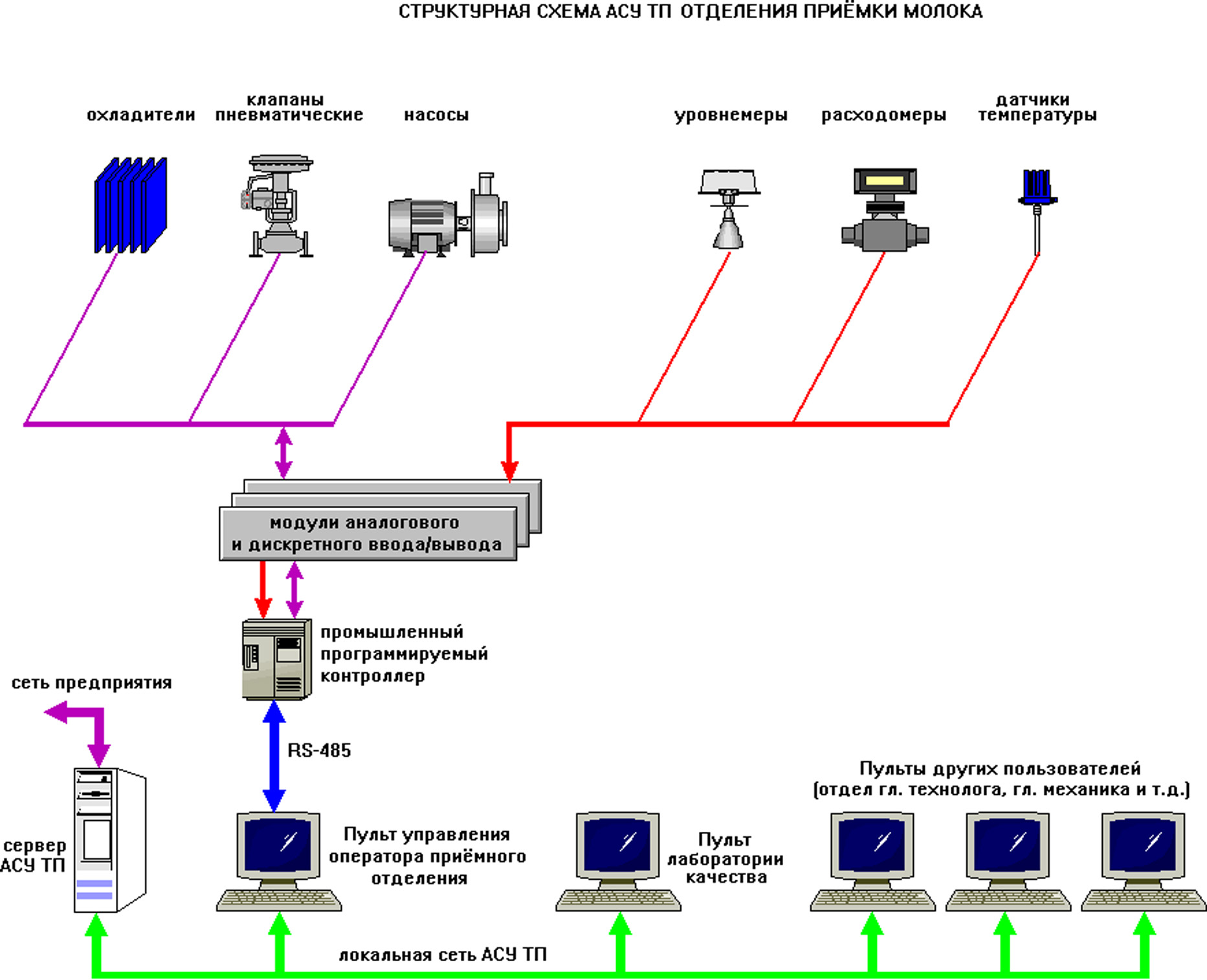

Структурная схема системы управления показана на Рисунке 1. Система управления построена по тёх уровневой иерархической схеме. На верхнем уровне находится сервер АСУ ТП на локальной шине которого размещены пульты операторов. Под управлением пульта оператора приёмного отделения работает промышленный программируемый контроллер. Контроллер управляет работой модулей дискретного и аналогового ввода/вывода, к которым подключены измерительные приборы (расходомеры, уровнемеры, датчики температуры и т. д.) и исполнительные механизмы (клапаны пневматические, насосы и установки охлаждения молока, CIP-мойка и т. д.). Количество измерительных приборов и исполнительных механизмов определяется технологической схемой приёмки молока.

Пульты других пользователей (лаборатория, главный технолог, главный механик и т. д.) позволяют в режиме реального времени контролировать текущие параметры технологического процесса, состояние измерительных приборов и исполнительных механизмов, а так же просматривать данные архива.

Рисунок 1.

3.Программное обеспечение.

SCADA - система реализована на базе пакета программ «Factory Suite А2» корпорации «Wonderware». Пакет работает в среде «Windows».

В качестве инструментальной системы пультов управления используется программный пакет «In Touch».

Программирование контроллера выполняется в стандарте МЭК 113.3,

язык программирования - «Good Help».

Примерный вид монитора пульта оператора в режиме мойки танка №2 показан на рисунке 2.

Рисунок 2.

4.Система управления позволяет:

- осуществлять приёмку молока с приёмных пунктов в приёмные ёмкости в ручном и автоматическом режимах;

- управлять включением/выключением клапанов и насосов в ручном и автоматическом режимах, индицировать в режиме реального времени состояние клапанов и насосов;

- индицировать в режиме реального времени объём принимаемого молока, температуру на входе и выходе охладителей, объём молока в емкостях;

- индицировать сорт, жирность, плотность принимаемого молока (возможно увеличение индицируемых параметров);

- управлять работой установок охлаждения в ручном и автоматическом режимах, индицировать состояние установок охлаждения;

- управлять работой CIP-мойки в ручном и автоматическом режимах (задавать режимы и маршруты мойки оборудования и трубопроводов), индицировать состояние агрегатов CIP-мойки;

- формировать, распечатывать и архивировать накладные приёмки молока (форма бланка накладной предоставляется заказчиком);

- формировать и архивировать в отдельный архив аварийные сообщения оператору в случае отклонения текущих параметров процесса от заданных, в случае сбоев или выхода из строя контрольных приборов и исполнительных механизмов и в случае ошибочных действий оператора;

- вести учёт принятого молока отдельно по каждой ёмкости и в сумме по всем емкостям;

- архивировать параметры технологического процесса (температура на входе и выходе охладителей и др.) в числовом и графическом виде;

- вести в электронном виде журналы учёта ремонтов, профилактик, журнал учёта работы оборудования, (бланки указанных журналов предоставляются Заказчиком);

- формировать и архивировать сменные или суточные отчёты по приёмке молока, по форме предоставляемой Заказчиком;

- тестировать измерительные приборы, исполнительные механизмы и программное обеспечение, архивировать результаты тестирования.

Система управления имеет возможность дальнейшего наращивания аппаратных средств, а также возможность дополнения и расширения выполняемых функций.

5.Коструктивное исполнение.

Конструктивно АСУ выполнена в виде распределённо-модульной системы. Пульт управления устанавливаются в комнате операторов. Контроллер, блок питания, модули ввода/вывода и электрические автоматы и реле размещаются в шкафу со степенью защиты не менее IP54 в непосредственной близости от управляемого оборудования. Крепёж всех элементов в шкафах осуществляется на DIN-рейки, что максимально сокращает время замены любого элемента.

Кабельная разводка выполняется в трубах или гибких металлорукавах.

49.jpg)