АСУ ТП цеха производства пива

Описание

Обязательным условием высокого и стабильного качества пива является постоянное и точное соблюдение параметров технологических процессов на всех этапах приготовления. В большинстве случаев выполнить это условие достаточно сложно ввиду наличия либо устаревшего оборудования, либо отсутствия высококвалифицированных специалистов. Одним из основных решений в обеспечении указанных условий является включение в процесс производства пива автоматической системы управления и контроля технологического процесса (АСУ ТП), что позволяет с оптимальной производительностью, высокой точностью и стабильностью соблюдать технологию приготовления пива на всех этапах, начиная с приёмки солода и заканчивая отпуском готовой продукции на линии разлива, а так же вести учёт расхода солода, дрожжей и других расходных материалов.

Принципы построения системы.

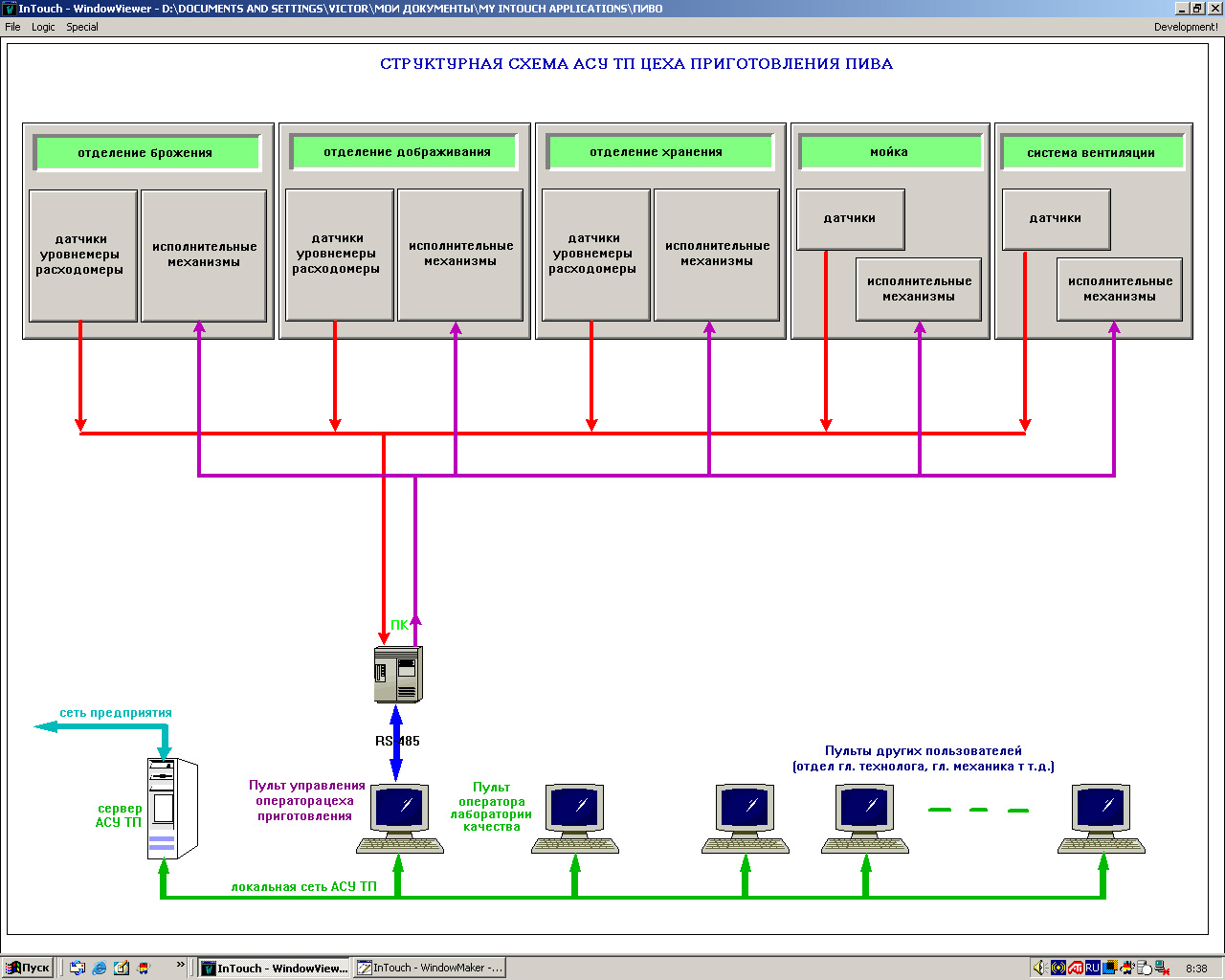

Структурная схема автоматизированной системы управления технологическим процессом (АСУ ТП) представлена на рис.1. Система построена по трёхуровневой иерархической схеме. На верхнем уровне помещён управляющий компьютер он же выполняет функции сервера АСУ ТП, на который сведены: пульт управления оператора цеха приготовления, пульт контроля лаборатории качества и пульты других пользователей (главный технолог, главный механик и т. д.). Под управлением пульта оператора цеха приготовления работают удалённые системы сбора и обработки данных, которые в свою очередь принимают и обрабатывают информацию с датчиков и выдают управляющие сигналы на агрегаты и механизмы.

Система выполняет все функции управления и контроля параметров процесса приготовления пива в автоматическом и ручном режимах.

В системе заложена возможность наращивания аппаратных и программных средств.

Верхний уровень системы - управляющий IBM-совместимый компьютер, который отвечает за характеристики технологического процесса в целом и подготовку необходимых данных для ПУ операторов. Заложенные в главный компьютер функции сервера АСУ ТП позволяют формировать архив по учёту расходных материалов, архив фактических параметров приготовляемого пива, а также архив фактических технологических режимов. Формирование архива ведётся по техническому заданию заказчика. Наличие указанного архива позволяет в более короткие сроки и с большей экономией расходных материалов выводить оборудование на рабочий режим при изменениях в технологическом процессе. В качестве сервера АСУ ТП главный компьютер может быть встроен в локальную сеть предприятия, что позволяет осуществить взаимодействие между уровнями производства и управления, такими как система планирования ресурсов предприятия, система управления материальными потоками, система управления основными производственными фондами.

Средний уровень - пульты управления операторов, которые позволяют полностью контролировать и управлять всеми технологическими процессами в режиме автоматической работы, при необходимости вносить корректировки или управлять этими процессами в ручном режиме, а так же формировать отчеты по прохождению расходных материалов. Формирование отчётов ведётся по формам, утверждённым заказчиком.

Пульты управления операторов выполнены на IBM-совместимых компьютерах с операционной системой Windows 98 и инструментальной системой «Good Help», на основе которой строится графическая визуализация системы управления, позволяющая выполнять все указанные функции системы.

Пульт управления оператора цеха приготовления

управляет работой отделения варки сусла, брожения, отделения дображивания, мойкой, системой вентиляции и кондиционирования и позволяет:

- вести приёмку солода и дрожжей и других компонентов в ручном и автоматическом режимах с контролем основных параметров: объёма, температуры и плотности;

- осуществлять контроль заполнения емкостей цеха приготовления;

- управлять технологическим процессом приготовления пива в автоматическом или ручном режимах;

- контролировать параметры технологического процесса (объём, температура, давление, и т.д.) в числовом и графическом виде в режиме реального времени;

- корректировать параметры технологического процесса без отключения управления;

- производить расчёт количества дрожжей под заданный объём солода;

- вести в автоматическом и ручном режимах прием пива из цеха приготовления в отделение хранения готовой продукции;

- вести в автоматическом и ручном режимах отпуск пива на линии разлива;

- задавать и управлять режимами мойки трубопроводов и оборудования;

- контролировать и поддерживать заданные температуру, влажность и содержание СО2 в помещении цеха.

- индицировать состояния клапанов, насосов и прочего оборудования;

- формировать аварийные сообщения оператору в случае отклонения текущих параметров процесса от заданных или в случае выхода из строя или сбоев оборудования;

- формировать и архивировать отчеты по прохождению солода, дрожжей и других расходных материалов. При формировании отчёта фиксируются: дата, время, № смены, сорт (наименование), параметры, количество, номера сопроводительных документов (накладная, аналитический лист и т.д.), ФИО ответственного лица.

Пульт контроля лаборатории качества позволяет в режиме реального времени контролировать параметры технологического процесса и параметры производимого пива на всех стадиях приготовления.

Возможно подключение пультов других пользователей, например пульта главного технолога, главного механика и других пользователей, что дает специалистам указанных служб в режиме реального времени отслеживать состояние процесса и оборудования.

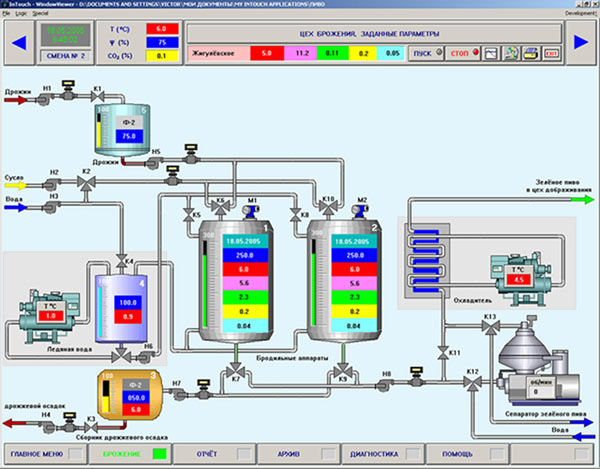

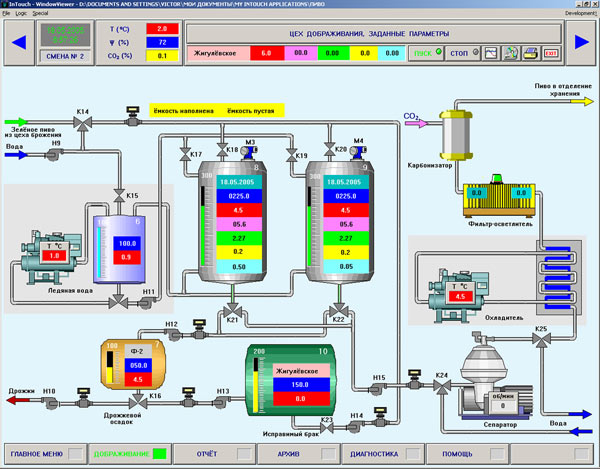

Человеко-машинные интерфейсы выполнены максимально удобными для оператора, что позволяет оператору иметь минимальный опыт работы с компьютером. Вид экрана монитора пульта управления оператора цеха приготовления в режимах «сусло», «брожение», «дображивание» и «хранение» показан на рисунках 2, 3, 4, 5.

Рисунок 2.

Рисунок 3.

Рисунок 4.

Нижний уровень - система удалённого сбора и обработки данных. Система построена на основе РС-совместимого промышленного контроллера (ПК) серии ROBO-3140 и комплекта модулей серии1-7000 фирмы ICP CON (модули дискретного и аналогового ввода/вывода). Модули предназначены для сбора и обработки информации с датчиков уровня, расходомеров, датчиков температуры и давления, и для формирования и передачи управляющих команд на исполнительные механизмы: насосы, запорные клапаны, мешалки. Связь между пультом управления и контроллерами, а также между контроллерами и модулями осуществляется с использованием интерфейса RS-485.

Программное обеспечение.

Программное обеспечение верхнего уровня построено на базе программного пакета «Factory Suite A2» фирмы «Wonderware».

Программное обеспечение имеет возможность интеграции режима мониторинга технологического процесса в локальную сеть предприятия.

Дополнительные возможности системы.

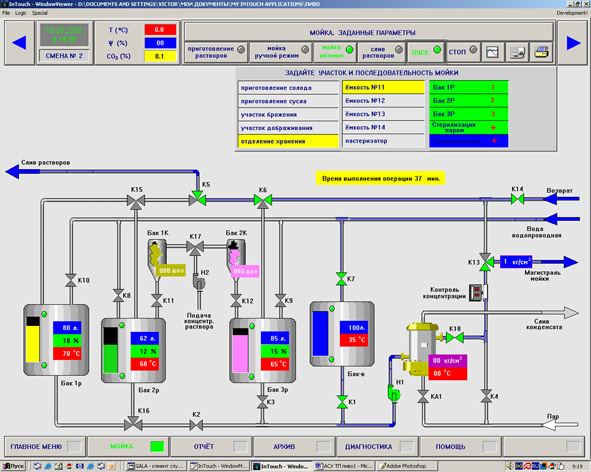

Большое значение в производстве пива имеет санитарное состояние технологического оборудования и производственных помещений, поэтому предлагаемая система имеет возможность управлять процессом мойки оборудования. Вид экрана монитора в режиме «мойка» показан на рисунке 5.

В этой части система позволяет выполнять в режиме реального времени следующие функции:

- организовать приготовление и поддержание заданной концентрации моющих составов в процессе мойки, что позволяет выполнять мойку магистралей практически любой длины;

- осуществлять в автоматическом режиме подключение магистралей в соответствии с заданной последовательностью мойки;

- осуществлять в автоматическом режиме подключение магистралей в соответствии с заданной последовательностью мойки;

- осуществлять автоматическое регулирование подачи концентрированных растворов для поддержания заданной концентрации моющих составов непосредственно в режиме мойки;

- автоматически поддерживать температуру и продолжительность каждой технологической операции;

- гибко менять последовательность подачи моющих растворов, продолжительность операций, температурные режимы и концентрацию растворов,

- гибко менять последовательность подачи моющих растворов, продолжительность операций, температурные режимы и концентрацию растворов.

Приготовление (наведение) рабочих моющих растворов происходит в автоматическом режиме: в заполненные водой резервуары с помощью дозаторов поступают концентрированные растворы, сыпучие моющие средства засыпаются в ручном режиме в специальный бак. Вода и моющие растворы в заданной программой последовательности проходят через пластинчатый теплообменник, где они нагреваются до нужной температуры, насосом подаются в трассу мойки, и моющие растворы возвращаются в соответствующие резервуары. Интересным и важным элементом в конструкции моечной машины является использование быстродействующего датчика электропроводности индуктивного действия (производитель немецкая фирма JUMO). Именно с его помощью идет не только приготовление моющих растворов, но и поддержание с высокой точностью заданной концентрации составов в технологическом процессе санобработки оборудования.

Процесс мойки предусматривает стерилизацию трассы горячим паром или дезинфицирующим средством. Кроме традиционных моющих средств, как-то растворы каустической соды, азотной кислоты, кальцинированной соды, Вы можете использовать любые новейшие моющие средства, как жидкие, так и сыпучие. Для этого необходимо провести лишь соответствующую перенастройку контроллеров. Наличие программируемых контроллеров позволяет оператору быстро изменять технологический режим процесса.

Обязательным условием высокого и стабильного качества продукции любого производства является постоянное и точное соблюдение параметров микроклимата в производственных помещениях. Одним из основных решений в обеспечении указанных условий является включение в процесс производства автоматической системы управления вентиляцией и кондиционирования, что позволяет с оптимальной производительностью, высокой точностью и стабильностью обеспечивать необходимый для любого технологического процесса микроклимат.

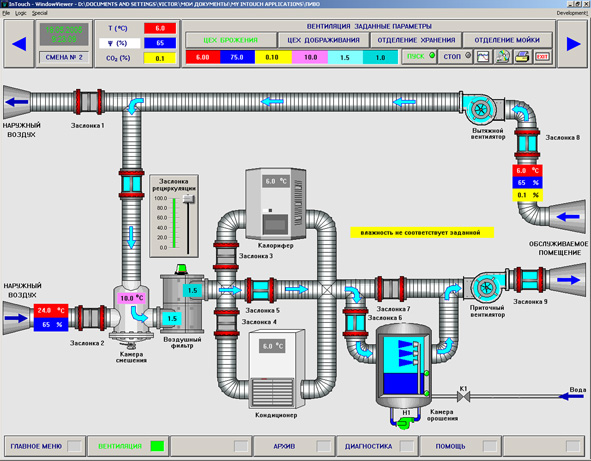

Предлагаемая система имеет возможность контролировать и управлять системой вентиляции и кондиционирования. Система поддерживает заданную температуру, влажность и содержание СО2 в обслуживаемых помещениях в автоматическом режиме. Вид экрана монитора в режиме «вентиляция» показан на рисунке 6.

В этой части система позволяет выполнять в режиме реального времени следующие функции:

- контролировать и поддерживать заданные температуру, влажность и содержание СО2 в обслуживаемых помещениях;

- индицировать в цифровом и графическом виде температуру, влажность, и содержание СО2 в обслуживаемых помещениях;

- индицировать в цифровом и графическом виде температуру, влажность, и содержание СО2 в обслуживаемых помещениях;

- индицировать в цифровом и графическом виде температуру и влажность наружного воздуха;

- индицировать в цифровом и графическом виде температуру и влажность наружного воздуха;

- индицировать состояния задвижек, вентиляторов, клапанов, насосов и прочего оборудования;

- формировать и архивировать аварийные сообщения оператору в случае отклонения текущих параметров процесса от заданных, в случае выхода из строя или сбоев оборудования;

- проводить диагностику и тестирование оборудования и программного обеспечения с архивацией результатов тестирования;

- вести и архивировать журналы по учёту оборудования, учёту ремонтов и профилактик оборудования;

- вести учёт времени работы оборудования;

- вести и архивировать журналы по учёту расходных материалов;

- формировать и архивировать отчеты по прохождению расходных материалов. При формировании отчёта фиксируются: дата, время, № смены, сорт (наименование), параметры, количество, номера сопроводительных документов (накладная, аналитический лист и т.д.), ФИО ответственного лица.

При отклонении температуры в обслуживаемом помещении от заданной включается контур рециркуляции и в зависимости от того в какую сторону произошло изменение температуры включается либо калорифер, либо кондиционер.

При уменьшении влажности в обслуживаемом помещении также включается контур рециркуляции и насос камеры орошения. Поддержание необходимого уровня воды в камере орошения ведётся автоматически по датчикам нижнего и верхнего уровня.

Для экономии электроэнергии и ресурса оборудования предусмотрено две ступени нагревания или охлаждения наружного воздуха. Для этого в составе магистралей имеется камера смешения. При включении приточной вентиляции также включается контур рециркуляции, за счёт этого обеспечивается предварительный нагрев или предварительное охлаждение наружного воздуха за счёт смешения его с воздухом из обслуживаемого помещения. Значение температуры в камере смешения, степень открытия заслонки приточного вентилятора и заслонки рециркуляции рассчитываются системой в зависимости от температуры наружного воздуха. Степень открытия заслонок индицируется в % от максимального.

Конструктивное исполнение.

Конструктивно АСУ выполнена в виде распределённо-модульной системы. Пульты управления устанавливаются в комнатах операторов, там же размещаются шкафы управления, в которых размещаются контроллеры, блоки питания, и электрические автоматы. Устройства сбора и обработки информации размещаются также в шкафах со степенью защиты не менее IP 54 в непосредственной близости от управляемого оборудования. Крепёж всех элементов в шкафах осуществляется на DIN-рейки, что максимально сокращает время замены любого элемента. Кабельная разводка выполняется в трубах и гибких металлорукавах.

Надёжность.

Надёжность АСУ определяется надёжностью входящих в неё программно-аппаратных средств. Показателем надёжности является проверенное временем применение программного обеспечения и аппаратных средств в разработанных и внедрённых ранее системах управления (СУ): СУ установкой мойки В2-ОЦЗ-У, СУ электоропастеризатором А1-ОПЭ-1000, АСУ линии приёмки и переработки молока, АСУ ТП цеха приготовления водки. В части аппаратных средств применяются хорошо зарекомендовавшие себя отечественные датчики и исполнительные механизмы. Надежность модульной системы сбора и обработки информации обусловлена высокими техническими характеристиками широко применяемых во всём мире модулей корпорации ICP CON.

Важным фактором надёжности системы является наличие системы диагностики, которая позволяет в режиме реального времени отслеживать аварийное состояние датчиков, измерительных приборов и исполнительных механизмов. Во всех перечисленных случаях оператору выдаётся соответствующее сообщение и принимается решение по остановке текущего процесса.

Не менее важным фактором надёжности системы является её гарантированное сервисное обслуживание в течение всего периода работы системы.

Для более полного ознакомления с представленной АСУ ТП имеется демонстрационная версия данной системы.